枪钻,是深孔加工中应用最广泛的刀具。

枪钻加工的原理,是采用内冷外排屑的方法,通过钻杆内的高压油强制性排屑。因而,加工过程无需退屑,最大加工长径比可达200倍以上。枪钻加工的孔径尺寸、偏斜度、内孔粗糙度等,均能达到很高质量水平。在汽车零配件、液压、模具、军工、石油等行业中得到了及广泛的应用。

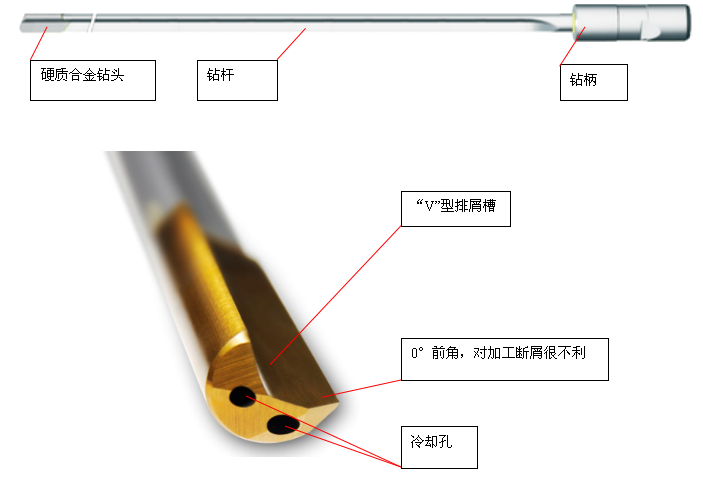

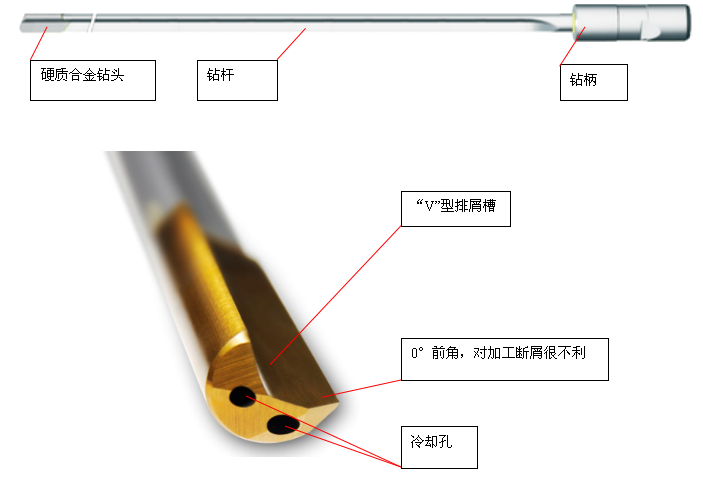

通常枪钻都是采用钎焊式的制造工艺,一般由钻柄、钻杆、钻头三部分焊接在一起。枪钻中间有一通孔,是切削液进入切削区的通道。

钎焊式枪钻结构图

钎焊式枪钻优点是成本低廉,制作周期短。枪钻可以重复刃磨,一定程度上降低了枪钻的使用成本。

但钎焊式整体枪钻的缺点也是很明显的。因为枪钻主切削刃的前角为0前角,在深孔加工中,对断屑很不利。尤其是枪钻直径大于φ15mm以上时,因为铁屑不易断屑,造成铁屑缠绕在钻杆上,影响枪钻的正常加工,还会造成枪钻的不正常折断等。

整体焊接式枪钻加工铁屑形状见下图,长度均较长,容易堵屑、缠屑。

另外,焊接式枪钻,因为排屑问题,也造成了加工效率非常低,往往不能满足大批量深孔加工要求。

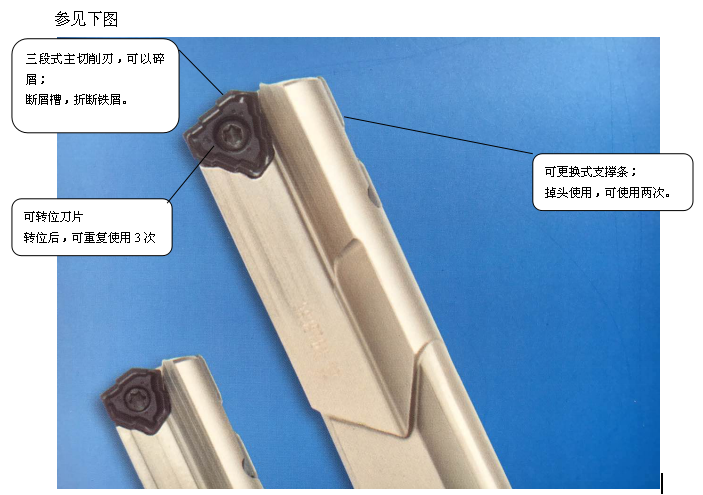

下面为大家介绍一种高效的机夹式枪钻-------机夹式枪钻

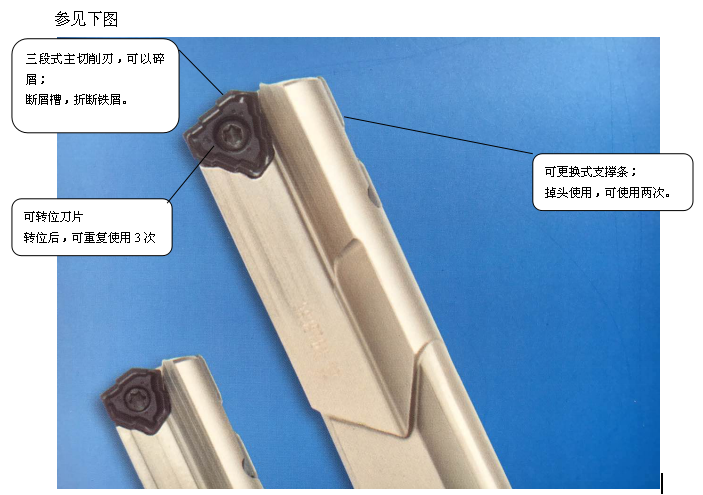

参见下图

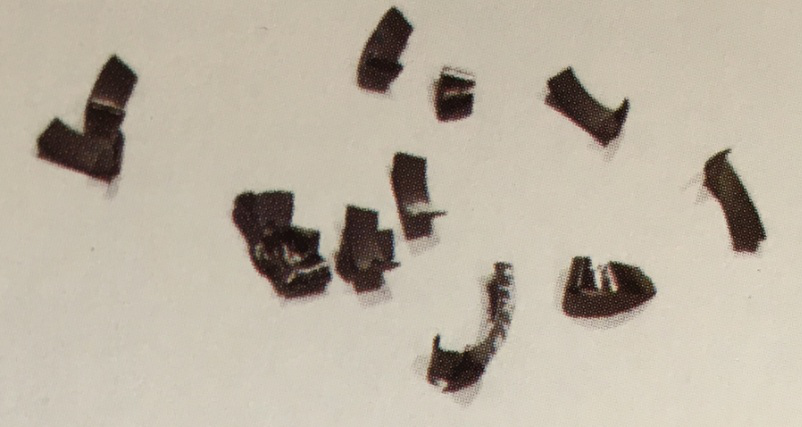

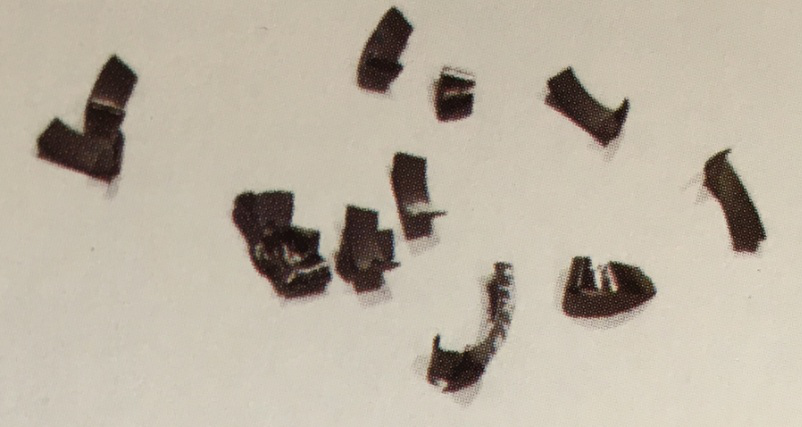

优点1:断屑效果好。机夹式枪钻,刀片为标准涂层刀片,正前角,标准断屑槽,非常有利于深孔加工过程中的断屑。因而该刀具非常好的解决了焊接式枪钻铁屑长不易排屑的问题。铁屑形状见下方照片。因为铁屑短小,排屑容易,不会缠绕刀杆。铁屑也不会划伤零件孔壁。

参见下图,基本上都为“C”形铁屑。

钎焊式枪钻结构图

钎焊式枪钻优点是成本低廉,制作周期短。枪钻可以重复刃磨,一定程度上降低了枪钻的使用成本。

但钎焊式整体枪钻的缺点也是很明显的。因为枪钻主切削刃的前角为0前角,在深孔加工中,对断屑很不利。尤其是枪钻直径大于φ15mm以上时,因为铁屑不易断屑,造成铁屑缠绕在钻杆上,影响枪钻的正常加工,还会造成枪钻的不正常折断等。

整体焊接式枪钻加工铁屑形状见下图,长度均较长,容易堵屑、缠屑。

另外,焊接式枪钻,因为排屑问题,也造成了加工效率非常低,往往不能满足大批量深孔加工要求。

下面为大家介绍一种高效的机夹式枪钻-------机夹式枪钻

参见下图

优点1:断屑效果好。机夹式枪钻,刀片为标准涂层刀片,正前角,标准断屑槽,非常有利于深孔加工过程中的断屑。因而该刀具非常好的解决了焊接式枪钻铁屑长不易排屑的问题。铁屑形状见下方照片。因为铁屑短小,排屑容易,不会缠绕刀杆。铁屑也不会划伤零件孔壁。

参见下图,基本上都为“C”形铁屑。

优点2:更换刀片省时简便。刀头磨损后,只需旋转刀片或者更换刀片,不必拆卸钻杆。大大提高了加工效率,也降低了工人的劳动强度。非常适合于自动化线上的深孔加工。

优点3:极高的加工效率。以材料为45#,孔径为φ20mm例,加工效率为150 mm/min~200mm/min 之间。加工效率约为普通焊接式枪钻的3-4倍。

在金石机械GSM四轴数控深孔钻床ZK2120×4B/500上使用验证,φ20mm孔径的深孔加工,不论是断屑、加工效率、内孔粗糙度等,均较整体焊接式枪钻有很大的提高。在汽车零配件行业如活塞销、齿轮轴等的深孔加工中得到了用户的高度认可。