我公司的“深孔加工及应用试验室”有幸承接到,“中科院金属研究所”的“高耐磨铝合金材料”深孔加工的科研项目。零件外形尺寸Φ42×2800,材料含有超过12% SiC等耐磨材料。加工Φ22.5±0.05通孔,内孔尺寸公差0.1mm,内孔粗糙度要求低于Ra0.8,孔偏斜度全长要求控制在1.5mm以内。

加工机床确定为我司获国家科委“创新基金支持项目”的E系列数控深孔钻床ZK2130E/3000,参见下图。

深孔钻头采用硬质合金TiN涂层枪钻,参见下图:

切削油采用润滑性极好的瑞士巴索公司生产的Vascomill 22深孔专用切削油。

加工实验开始:

第一次加工,为防止刀具过度磨损,我们每加工500mm深度,就对枪钻进行一次重磨。当零件加工到1600mm深时,孔心偏离10mm以上,枪钻将零件孔壁打穿,造成零件报废。

第二次加工,我们每加工100mm深度,就对枪钻进行一次重磨。当零件加工到2100mm深度时,孔心偏离10mm将零件孔壁打穿,造成零件报废。

我公司项目小组与中科院金属研究所项目负责人共同分析:主要还是被加工零件,含有SiC等耐磨材料比例过高,常规的硬质合金涂层刀具耐磨性已经不能适应要求,刀具磨损过快,造成偏斜度急剧变化。

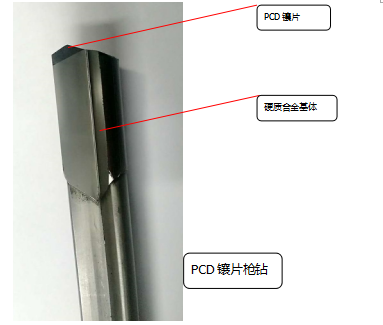

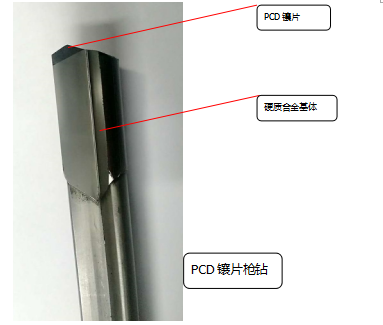

经过反复论证及调研,最终项目组确认采用PCD聚晶体金刚石切片,镶焊在枪钻刀体上。此种工艺,在国内尚无先例。我公司反复实验,成功的制造出国内首支Φ22.5×3600mm PCD聚晶体金刚石镶片枪钻。

第三次加工,采用了该PCD聚晶体金刚石镶片枪钻。加工结果非常理想。该枪钻连续加工2件,偏斜度、粗糙度、尺寸精度等均超过图纸要求。孔径公差均控制在Φ22.50-Φ22.53之间,孔粗糙度达到了Ra0.3,孔偏斜度1件为0.3mm/2800mm,1件为0.8mm/2800mm。

这次加工实验,陕西金石机械制造有限公司得到了中科院金属研究所的高度赞扬,解决了该所科研项目中的难题。

我公司“深孔加工及应用试验室”通过对本次特殊耐磨材料的深孔加工,使我们在“耐磨难加工材料”的深孔加工上,积累了许多宝贵经验。在深孔刀具“枪钻”制造过程中,引入超硬刀具材料,对拓宽深孔加工行业的适用范围,必将起到极大的促进作用。

深孔钻头采用硬质合金TiN涂层枪钻,参见下图:

切削油采用润滑性极好的瑞士巴索公司生产的Vascomill 22深孔专用切削油。

加工实验开始:

第一次加工,为防止刀具过度磨损,我们每加工500mm深度,就对枪钻进行一次重磨。当零件加工到1600mm深时,孔心偏离10mm以上,枪钻将零件孔壁打穿,造成零件报废。

第二次加工,我们每加工100mm深度,就对枪钻进行一次重磨。当零件加工到2100mm深度时,孔心偏离10mm将零件孔壁打穿,造成零件报废。

我公司项目小组与中科院金属研究所项目负责人共同分析:主要还是被加工零件,含有SiC等耐磨材料比例过高,常规的硬质合金涂层刀具耐磨性已经不能适应要求,刀具磨损过快,造成偏斜度急剧变化。

经过反复论证及调研,最终项目组确认采用PCD聚晶体金刚石切片,镶焊在枪钻刀体上。此种工艺,在国内尚无先例。我公司反复实验,成功的制造出国内首支Φ22.5×3600mm PCD聚晶体金刚石镶片枪钻。

第三次加工,采用了该PCD聚晶体金刚石镶片枪钻。加工结果非常理想。该枪钻连续加工2件,偏斜度、粗糙度、尺寸精度等均超过图纸要求。孔径公差均控制在Φ22.50-Φ22.53之间,孔粗糙度达到了Ra0.3,孔偏斜度1件为0.3mm/2800mm,1件为0.8mm/2800mm。

这次加工实验,陕西金石机械制造有限公司得到了中科院金属研究所的高度赞扬,解决了该所科研项目中的难题。

我公司“深孔加工及应用试验室”通过对本次特殊耐磨材料的深孔加工,使我们在“耐磨难加工材料”的深孔加工上,积累了许多宝贵经验。在深孔刀具“枪钻”制造过程中,引入超硬刀具材料,对拓宽深孔加工行业的适用范围,必将起到极大的促进作用。